Турбореактивный двигатель является одним из важнейших механизмов, который изобрели в двадцатом столетии. Поговорим о том, что сопутствовало этому открытию, каковы модели этого устройства сегодня и можно ли изготовить его самостоятельно.

Немного истории

Устройство

Рабочее тело двигателя состоит из:

- компрессора, служащего для сжатия воздуха;

- камеры сгорания для нагревания;

- турбины для расширения.

Охлаждающий эффект обеспечивается атмосферой.

В компрессоре имеются диски из металла, а на их венцах расположены лопатки, которые захватывают воздух снаружи и перемещают внутрь.

От компрессора воздух направляется в камеру сгорания, нагреваясь и смешиваясь с керосином, попадающим туда через ротор.

Далее действие переходит в турбину, где газ раскручивается подобно игрушке-пропеллеру. Обычно турбины имеют три-четыре ступени. Именно на этот механизм приходится наибольшая нагрузка. Турбореактивный двигатель вращается со скоростью до тридцати тысяч оборотов в минуту. Факел, выходящий из камеры сгорания, может иметь температуру до полутора тысяч градусов по Цельсию. Воздух, расширяясь здесь, начинает двигать турбину.

После этого в реактивном сопле рабочее тело достигает скорости большей, чем скорость встречного потока. Таким образом и получается реактивная тяга.

Виды

ТРД или турбореактивный двигатель, принцип работы которого описан выше, относится к классу газотурбинных. Он бывает:

- ТРД с форсажной камерой;

- двухконтурный ТРД;

- двухконтурный ТРД с форсажной камерой.

В настоящее время известно пять поколений турбореактивных двигателей. К первому относятся еще те, которые использовались в годы войны английскими, а также фашистскими силами. Во втором поколении в нем появились осевой компрессор, форсажная камера и воздухозаборник с возможностью регулирования. В третьем — увеличилось сжатие, в четвертом — удалось поднять рабочую температуру. Пятое поколение в отечественной разработке имеет усиленную мощность и лучшую маневренность. Агрегаты, предназначенные для истребителей, выпускаются на уфимском заводе.

Турбореактивный двигатель своими руками

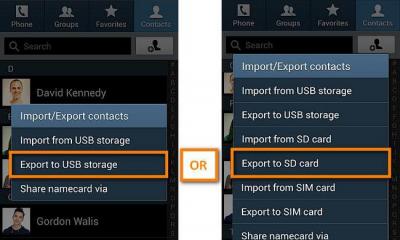

Любителям-моделистам, которые хотят собрать мотор самостоятельно, сегодня предлагается полный ассортимент всех запчастей. В продаже имеются специальные наборы для сборки (например, Kit). Турбину можно приобрести как готовую, так и сделать самим. Последний вариант довольно хлопотный и может также обойтись в копеечку. Это самая сложная часть для тех, кто собирает турбореактивный двигатель своими руками, так как здесь потребуются и токарно-фрезерная установка, и сварочный прибор.

Перед изготовлением стоит изучить теорию по микро-ТРД. Для этого существуют специальные руководства, где приводятся расчеты и чертежи.

А затем, можно начинать путь в авиамоделирование.

Из полученного е-mail (копия оригинала):

«Уважаемый Виталий!Ни магли бы Вы нимного больше рассказать

о модельных ТРД, что это ваабще такое и с чем их едят?»

Начнём с гастрономии, турбины ни с чем не едят, ими восхищаются! Или, перефразируя Гоголя на современный лад: «Ну какой же авиамоделист не мечтает построить реактивный истребитель?!».

Мечтают многие, но не решаются. Много нового, еще больше непонятного, много вопросов. Часто читаешь в различных форумах, как представители солидных ЛИИ и НИИ с умным видом нагоняют страха и пытаются доказать, как это всё сложно! Сложно? Да, может быть, но не невозможно! И доказательство тому - сотни самодельных и тысячи промышленных образцов микротурбин для моделизма! Надо только подойти к этому вопросу философски: всё гениальное - просто. Поэтому и написана эта статья, в надежде поубавить страхов, приподнять вуаль неизвестности и придать вам больше оптимизма!

Что такое турбореактивный двигатель?

Турбореактивный двигатель (ТРД) или газотурбинный привод основан на работе расширения газа. В середине тридцатых годов одному умному английскому инженеру пришла в голову идея создания авиационного двигателя без пропеллера. По тем временам - просто признак сумасшествия, но по этому принципу работают все современные ТРД до сих пор.

На одном конце вращающегося вала расположен компрессор, который нагнетает и сжимает воздух. Высвобождаясь из статора компрессора, воздух расширяется, а затем, попадая в камеру сгорания, разогревается там сгорающим топливом и расширяется ещё сильней. Так как деваться этому воздуху больше некуда, он с огромной скоростью стремится покинуть замкнутое пространство, протискиваясь при этом сквозь крыльчатку турбины, находящейся на другом конце вала и приводя её во вращение. Так как энергии этой разогретой воздушной струи намного больше, чем требуется компрессору для его работы, то ее остаток высвобождается в сопле двигателя в виде мощного импульса, направленного назад. И чем больше воздуха разогревается в камере сгорания, тем он быстрее стремится её покинуть, ещё сильнее разгоняя турбину, а значит и находящийся на другом конце вала компрессор.

На этом же принципе основаны все турбонагнетатели воздуха для бензиновых и дизельных моторов, как двух, так и четырёхтактных. Выхлопными газами разгоняется крыльчатка турбины, вращая вал, на другом конце которого расположена крыльчатка компрессора, снабжающего двигатель свежим воздухом.

Принцип работы - проще не придумаешь. Но если бы всё было так просто!

|

|

ТРД можно четко разделить на три части.

- А. Ступень компрессора

- Б. Камера сгорания

- В. Ступень турбины

Мощность турбины во многом зависит от надёжности и работоспособности её компрессора. В принципе бывают три вида компрессоров:

- А. Аксиальный или линейный

- Б. Радиальный или центробежный

- В. Диагональный

А. Многоступенчатые линейные компрессоры получили большое распространение только в современных авиационных и промышленных турбинах. Дело в том, что достичь приемлемых результатов линейным компрессором можно, только если поставить последовательно несколько ступеней сжатия одну за другой, а это сильно усложняет конструкцию. К тому же, должен быть выполнен ряд требований по устройству диффузора и стенок воздушного канала, чтобы избежать срыва потока и помпажа. Были попытки создания модельных турбин на этом принципе, но из-за сложности изготовления, всё так и осталось на стадии опытов и проб.

Б. Радиальные, или центробежные компрессоры . В них воздух разгоняется крыльчаткой и под действием центробежных сил компримируется - сжимается в спрямительной системе-статоре. Именно с них начиналось развитие первых действующих ТРД.

Простота конструкции, меньшая подверженность к срывам воздушного потока и сравнительно большая отдача всего одной ступени были преимуществами, которые раньше толкали инженеров начинать свои разработки именно с этим типом компрессоров. В настоящее время это основной тип компрессора в микротурбинах, но об этом позже.

В. Диагональный , или смешанный тип компрессора, обычно одноступенчатый, по принципу работы похож на радиальный, но встречается довольно редко, обычно в устройствах турбонаддувов поршневых ДВС.

Развитие ТРД в авиамоделизме

Среди авиамоделистов идёт много споров, какая же турбина в авиамоделизме была первой. Для меня первая авиамодельная турбина, это американская TJD-76. В первый раз я увидел этот аппарат в 1973 году, когда два полупьяных мичмана пытались подключить газовый баллон к круглой штуковине, примерно 150 мм в диаметре и 400 мм длинной, привязанной обыкновенной вязальной проволокой к радиоуправляемому катеру, постановщику целей для морской пехоты. На вопрос: «Что это такое?» они ответили: «Это мини мама! Американская… мать её так, не запускается…».

Намного позже я узнал, что это Мини Мамба, весом 6,5 кг и с тягой примерно 240 N при 96000 об/мин. Разработана она была ещё в 50-х годах как вспомогательный двигатель для лёгких планеров и военных дронов. Особенность этой турбины в том, что в ней использовался диагональный компрессор. Но в авиамоделизме она широкого применения так и не нашла.

Первый «народный» летающий двигатель разработал праотец всех микротурбин Курт Шреклинг в Германии. Начав больше двадцати лет назад работать над созданием простого, технологичного и дешевого в производстве ТРД, он создал несколько образцов, которые постоянно совершенствовались. Повторяя, дополняя и улучшая его наработки, мелкосерийные производители сформировали современный вид и конструкцию модельного ТРД.

Но вернёмся к турбине Курта Шреклинга. Выдающаяся конструкция с деревянной крыльчаткой компрессора, усиленной углеволокном. Кольцевая камера сгорания с испарительной системой впрыска, где по змеевику длинной примерно в 1 м подавалось топливо. Самодельное колесо турбины из 2,5 миллиметровой жести! При длине всего в 260 мм и диаметре 110 мм, двигатель весил 700 грамм и выдавал тягу в 30 Ньютон! Это до сих пор самый тихий ТРД в мире. Потому как скорость покидания газа в сопле двигателя составляла всего 200 м/с.

На основе этого двигателя было создано несколько вариантов наборов для самостоятельной сборки. Самым известным стал FD-3 австрийской фирмы Шнайдер-Санчес.

|

|

|

Ещё 10 лет назад авиамоделист стоял перед серьёзным выбором - импеллер или турбина?

Тяговые и разгонные характеристики первых авиамодельных турбин оставляли желать лучшего, но имели несравненное превосходство перед импеллером - они не теряли тягу с нарастанием скорости модели. Да и звук такого привода был уже настоящим «турбинным», что сразу очень оценили копиисты, а больше всего публика, непременно присутствующая на всех полётах. Первые Шреклингские турбины спокойно поднимали в воздух 5-6 кг веса модели. Старт был самым критическим моментом, но в воздухе все остальные модели отходили на второй план!

Авиамодель с микротурбиной тогда можно было сравнить с автомобилем, постоянно двигающимся на четвёртой передаче: ее было тяжело разогнать, но зато потом такой модели не было уже равных ни среди импеллеров, ни среди пропеллеров.

Надо сказать, что теория и разработки Курта Шреклинга способствовали к тому, что развитие промышленных образцов, после издания его книг, пошло по пути упрощения конструкции и технологии двигателей. Что, в общем то, и привело к тому, что этот тип двигателя стал доступным для большого круга авиамоделистов со средним размером кошелька и семейного бюджета!

Первые образцы серийных авиамодельных турбин были JPX-Т240 французской фирмы Vibraye и японская J-450 Sophia Precision. Они были очень похожи как по конструкции, так и по внешнему виду, имели центробежную ступень компрессора, кольцевую камеру сгорания и радиальную ступень турбины. Французская JPX-Т240 работала на газе и имела встроенный регулятор подачи газа. Она развивала тягу до 50 N, при 120.000 оборотах в минуту, а вес аппарата составлял 1700 гр. Последующие образцы, Т250 и Т260 имели тягу до 60 N. Японская София работала в отличие от француженки на жидком топливе. В торце ее камеры сгорания стояло кольцо с распылительными форсунками, это была первая промышленная турбина, которая нашла место в моих моделях.

Турбины эти были очень надёжными и несложными в эксплуатации. Единственным недостатком были их разгонные характеристики. Дело в том, что радиальный компрессор и радиальная турбина относительно тяжелы, то есть имеют в сравнении с аксиальными крыльчатками большую массу и, следовательно, больший момент инерции. Поэтому разгонялись они с малого газа на полный медленно, примерно 3-4 секунды. Модель реагировала на газ соответственно ещё дольше, и это надо было учитывать при полётах.

Удовольствие было не дешевым, одна София стоила в 1995 году 6.600 немецких марок или 5.800 «вечно зелёных президентов». И надо было обладать очень хорошими аргументами, что бы доказать супруге, что турбина для модели намного важнее, чем новая кухня, и что старое семейное авто может протянуть ещё пару лет, а вот с турбиной ждать ну никак нельзя.

Дальнейшим развитием этих турбин является турбина Р-15, продаваемая фирмой Thunder Tiger.

Отличие её в том, что крыльчатка турбины у неё теперь вместо радиальной - аксиальная. Но тяга так и осталась в пределах 60 N, так как вся конструкция, ступень компрессора и камера сгорания, остались на уровне позавчерашнего дня. Хотя по своей цене она является настоящей альтернативой многим другим образцам.

В 1991 году два голландца, Бенни ван де Гур и Хан Еннискенс, основали фирму AMT и в 1994 г выпустили первую турбину 70N класса - Pegasus. Турбина имела радиальную ступень компрессора с крыльчаткой от турбонагнетателя фирмы Garret, 76 мм в диаметре, а также очень хорошо продуманную кольцевую камеру сгорания и аксиальную ступень турбины.

После двух лет тщательного изучения работ Курта Шреклинга и многочисленных экспериментов они добились оптимальной работы двигателя, установили пробным путём размеры и форму камеры сгорания, и оптимальную конструкцию колеса турбины. В конце 1994 года на одной из дружеских встреч, после полётов, вечером в палатке за бокалом пива, Бенни в разговоре хитро подмигнул и доверительно сообщил, что следующий серийный образец Pegasus Mk-3 «дует» уже 10 кг, имеет максимальные обороты 105.000 и степень сжатия 3,5 при расходе воздуха 0,28 кг/с и скорости выхода газа в 360 м/с. Масса двигателя со всеми агрегатами составляла 2300 г, турбина была 120 мм в диаметре и 270 мм длиной. Тогда эти показатели казались фантастическими.

По существу, все сегодняшние образцы копируют и повторяют в той или иной степени, заложенные в этой турбине агрегаты.

В 1995 году, вышла в свет книга Томаса Кампса «Modellstrahltriebwerk» (Модельный реактивный двигатель), с расчётами (больше заимствованными в сокращённой форме из книг К. Шреклинга) и подробными чертежами турбины для самостоятельного изготовления. С этого момента монополия фирм-производителей на технологию изготовления модельных ТРД закончилась окончательно. Хотя многие мелкие производители просто бездумно копируют агрегаты турбины Кампса.

Томас Кампс путём экспериментов и проб, начав с турбины Шреклинга, создал микротурбину, в которой объединил все достижения в этой области на тот период времени и вольно или невольно ввёл для этих двигателей стандарт. Его турбина, больше известная как KJ-66 (KampsJetеngine-66mm). 66 мм – диаметр крыльчатки компрессора. Сегодня можно увидеть различные названия турбин, в которых почти всегда указан либо размер крыльчатки компрессора 66, 76, 88, 90 и т.д., либо тяга - 70, 80, 90, 100, 120, 160 N.

Где-то я прочитал очень хорошее толкование величины одного Ньютона: 1 Ньютон – это плитка шоколада 100 грамм плюс упаковка к ней. На практике часто показатель в Ньютонах округляют до 100 грамм и условно определяют тягу двигателя в килограммах.

Конструкция модельного ТРД

- Крыльчатка Компрессора (радиальная)

- Спрямительная система Компрессора (статор)

- Камера сгорания

- Спрямительная система турбины

- Колесо турбины (аксиальная)

- Подшипники

- Туннель вала

- Сопло

- Конус сопла

- Передняя крышка Компрессора (диффузор)

|

|

|

С чего начать?

Естественно у моделиста сразу возникают вопросы: С чего начать? Где взять? Сколько стоит?

- Начать можно с наборов (Kit-ов). Практически все производители на сегодняшний день предлагают полный ассортимент запасных частей и наборов для постройки турбин. Самыми распространёнными являются наборы повторяющие KJ-66. Цены наборов, в зависимости от комплектации и качества изготовления колеблются в пределах от 450 до 1800 Евро.

- Можно купить готовую турбину, если по карману, и вы умудритесь убедить в важности такой покупки супругу, не доводя дело до развода. Цены на готовые двигатели начинаются от 1500 Евро для турбин без автостарта.

- Можно сделать самому. Не скажу что это самый идеальный способ, он же не всегда самый быстрый и самый дешёвый, как на первый взгляд может показаться. Но для самодельщиков самый интересный, при условии, что есть мастерская, хорошая токарно-фрезерная база и прибор для контактной сварки также имеется в наличии. Самым трудным в кустарных условиях изготовления является центровка вала с колесом компрессора и турбиной.

Я начинал с самостоятельной постройки, но в начале 90-х просто не было такого выбора турбин и наборов для их постройки как сегодня, да и понять работу и тонкости такого агрегата удобней при его самостоятельном изготовлении.

Вот фотографии самостоятельно изготовленных частей для авиамодельной турбины:

|

|

|

|

|

|

Кто желает поближе ознакомится с устройством и теорией Микро-ТРД, тому я могу только посоветовать следующие книги, с чертежами и расчётами:

- Kurt Schreckling. Strahlturbine fur Flugmodelle im Selbstbau. ISDN 3-88180-120-0

- Kurt Schreckling. Modellturbinen im Eigenbau. ISDN 3-88180-131-6

- Kurt Schreckling. Turboprop-Triebwerk. ISDN 3-88180-127-8

- Thomas Kamps Modellstrahltriebwerk ISDN 3-88180-071-9

|

|

|

|

|

|

|

На сегодняшний день мне известны следующие фирмы, выпускающие авиамодельные турбины, но их становится всё больше и больше: AMT, Artes Jet, Behotec, Digitech Turbines, Funsonic, FrankTurbinen, Jakadofsky, JetCat, Jet-Central, A.Kittelberger, K.Koch, PST- Jets, RAM, Raketeturbine, Trefz , SimJet, Simon Packham, F.Walluschnig, Wren-Turbines. Все их адреса можно найти в Интернете.

Практика использования в авиамоделизме

Начнём с того, что турбина у вас уже есть, самая простая, как ей теперь управлять?

Есть несколько способов заставить работать ваш газотурбинный двигатель в модели, но лучше всего сначала построить небольшой испытательный стенд наподобие этого:

Ручной старт (Manual start ) - cамый простой способ управления турбиной.

- Турбина сжатым воздухом, феном, электрическим стартером разгоняется до минимальных рабочих 3000 об/мин.

- В камеру сгорания подаётся газ, а на свечу накаливания - напряжение, происходит воспламенение газа и турбина выходит на режим в пределах 5000-6000 об/мин. Раньше мы просто поджигали воздушно-газовую смесь у сопла и пламя «простреливало» в камеру сгорания.

- На рабочих оборотах включается регулятор хода, управляющий оборотами топливного насоса, который в свою очередь подаёт в камеру сгорания горючее - керосин, дизельное топливо или отопительное масло.

- При наступлении стабильной работы подача газа прекращается, и турбина работает только на жидком топливе!

Смазка подшипников ведётся обычно с помощью топлива, в которое добавлено турбинное масло, примерно 5%. Если смазочная система подшипников раздельная (с масляным насосом), то питание насоса лучше включать перед подачей газа. Отключать его лучше в последнюю очередь, но НЕ ЗАБЫВАТЬ выключить! Если вы считаете, что женщины это слабый пол, то посмотрите, во что они превращаются при виде струи масла, вытекающей на обивку заднего сиденья семейного автомобиля из сопла модели.

Недостаток этого самого простого способа управления - практически полное отсутствие информации о работе двигателя. Для измерения температуры и оборотов нужны отдельные приборы, как минимум электронный термометр и тахометр. Чисто визуально можно только приблизительно определить температуру, по цвету каления крыльчатки турбины. Центровку, как у всех крутящихся механизмов, проверяют по поверхности кожуха монетой или ногтем. Прикладывая ноготь к поверхности турбины, можно почувствовать даже мельчайшие вибрации.

В паспортных данных двигателей всегда даются их предельные обороты, например 120.000 об/мин. Это предельно допустимая величина при эксплуатации, пренебрегать которой не следует! После того как в 1996 году у меня разлетелся самодельный агрегат прямо на стенде и колесо турбины, разорвав обшивку двигателя, пробило насквозь 15-ти миллиметровую фанерную стенку контейнера, стоящего в трёх метрах от стенда, я сделал для себя вывод, что без приборов контроля разгонять самопальные турбины опасно для жизни! Расчёты по прочности показали потом, что частота вращения вала должна была лежать в пределах 150.000. Так что лучше было ограничить рабочие обороты на полном газу до 110.000 – 115.000 об/мин.

Ещё один важный момент. В схему управления топливом ОБЯЗАТЕЛЬНО должен быть включен аварийный закрывающий вентиль, управляемый через отдельный канал! Делается это для того, что бы в случае вынужденной посадки, морковно-внепланового приземления и прочих неприятностей прекратить подачу топлива в двигатель во избежание пожара.

Start c ontrol (Полуавтоматический старт).

Что бы неприятностей, описанных выше, не произошло на поле, где (ни дай бог!) ещё и зрители вокруг, применяют довольно хорошо зарекомендовавший себя Start control . Здесь управление стартом - открытие газа и подачу керосина, слежение за температурой двигателя и оборотами ведёт электронный блок ECU (E lectronic- U nit- C ontrol) . Ёмкость для газа, для удобства, уже можно расположить внутри модели.

К ECU для этого подключены температурный датчик и датчик оборотов, обычно оптический или магнитный. Кроме этого ECU может давать показания о расходе топлива, сохранять параметры последнего старта, показания напряжения питания топливного насоса, напряжение аккумуляторов и т.д. Всё это можно потом просмотреть на компьютере. Для программирования ECU и снятия накопленных данных служит Manual Тerminal (терминал управления).

На сегодняшний день самое большое распространение получили два конкурирующих продукта в этой области Jet-tronics и ProJet. Какому из них отдать предпочтение - решает каждый сам, так как тяжело спорить на тему что лучше: Мерседес или БМВ?

Работает все это следующим образом:

- При раскручивании вала турбины (сжатый воздух/фен/электростартер) до рабочих оборотов ECU автоматически управляет подачей газа в камеру сгорания, зажиганием и подачей керосина.

- При движении ручки газа на вашем пульте сначала происходит автоматический вывод турбины на рабочий режим с последующим слежением за самыми важными параметрами работы всей системы, начиная от напряжения аккумуляторов до температуры двигателя и величины оборотов.

Автоматический старт (Automatic start)

Для особо ленивых процедура запуска упрощена до предела. Запуск турбины происходит с пульта управления тоже через ECU одним переключателем. Здесь уже не нужен ни сжатый воздух, ни стартер, ни фен!

- Вы щёлкаете тумблером на вашем пульте радиоуправления.

- Электростартер раскручивает вал турбины до рабочих оборотов.

- ECU контролирует старт, зажигание и вывод турбины на рабочий режим с последующим контролем всех показателей.

- После выключения турбины ECU ещё несколько раз автоматически прокручивает вал турбины электростартером для снижения температуры двигателя!

Самым последним достижением в области автоматического запуска стал Керостарт. Старт на керосине, без предварительного прогрева на газе. Поставив свечу накаливания другого типа (более крупную и мощную) и минимально изменив подачу топлива в системе, удалось полностью отказаться от газа! Работает такая система по принципу автомобильного обогревателя, как на «Запорожцах». В Европе пока только одна фирма переделывает турбины с газового на керосиновый старт, не зависимо от фирмы производителя.

Как вы уже заметили, на моих рисунках в схему включены ещё два агрегата, это клапан управления тормозами и клапан управления уборкой шасси. Это не обязательные опции, но очень полезные. Дело в том, что у «обычных» моделей при посадке, пропеллер на маленьких оборотах является своего рода тормозом, а у реактивных моделей такого тормоза нет. К тому же, у турбины всегда есть остаточная тяга даже на «холостых» оборотах и скорость посадки у реактивных моделей может быть намного выше, чем у «пропеллерных». Поэтому сократить пробежку модели, особенно на коротких площадках, очень помогают тормоза основных колёс.

Топливная система

Второй странный атрибут на рисунках, это топливный бак. Напоминает бутылку кока-колы, не правда ли? Так оно и есть!

Это самый дешевый и надёжный бак, при условии, что используются многоразовые, толстые бутылки, а не мнущиеся одноразовые. Второй важный пункт, это фильтр на конце всасывающего патрубка. Обязательный элемент! Фильтр служит не для того, чтобы фильтровать топливо, а для того, чтобы избежать попадания воздуха в топливную систему! Не одна модель была уже потеряна из-за самопроизвольного выключения турбины в воздухе! Лучше всего зарекомендовали себя здесь фильтры от мотопил марки Stihl или им подобные из пористой бронзы. Но подойдут и обычные войлочные.

|

|

|

Раз уж заговорили о топливе, можно сразу добавить, что жажда у турбин большая, и потребление топлива находится в среднем на уровне 150-250 грамм в минуту. Самый большой расход конечно же приходится на старт, зато потом рычаг газа редко уходит за 1/3 своего положения вперёд. Из опыта можно сказать, что при умеренном стиле полёта трёх литров топлива вполне хватает на 15 мин. полётного времени, при этом в баках остаётся ещё запас для пары заходов на посадку.

Само топливо - обычно авиационный керосин, на западе известный под названием Jet A-1.

Можно, конечно, использовать дизельное топливо или ламповое масло, но некоторые турбины, такие как из семейства JetCat, переносят его плохо. Также ТРД не любят плохо очищенное топливо. Недостатком заменителей керосина является большое образование копоти. Двигатели приходится чаще разбирать для чистки и контроля. Есть случаи эксплуатации турбин на метаноле, но таких энтузиастов я знаю только двоих, они выпускают метанол сами, поэтому могут позволить себе такую роскошь. От применения бензина, в любой форме, следует категорически отказаться, какими бы привлекательными ни казались цена и доступность этого топлива! Это в прямом смысле игра с огнём!

Обслуживание и моторесурс

Вот и следующий вопрос назрел сам собой - обслуживание и ресурс.

Обслуживание в большей степени заключается в содержании двигателя в чистоте, визуальном контроле и проверке на вибрацию при старте. Большинство авиамоделистов оснащают турбины своего рода воздушным фильтром. Обыкновенное металическое сито перед всасывающим диффузором. На мой взгляд - неотъемлемая часть турбины.

Двигатели, содержащиеся в чистоте, с исправной системой смазки подшипников служат безотказно по 100 и более рабочих часов. Хотя многие производители советуют после 50 рабочих часов присылать турбины на контрольное техническое обслуживание, но это больше для очистки совести.

Первая реактивная модель

Ещё коротко о первой модели. Лучше всего, чтобы это был «тренер»! Сегодня на рынке множество турбинных тренеров, большинство из них это модели с дельтовидным крылом.

Почему именно дельта? Потому, что это очень устойчивые модели сами по себе, а если в крыле использован так называемый S-образный профиль, то и посадочная скорость и скорость сваливания минимальные. Тренер должен, так сказать, летать сам. А вы должны концентрировать внимание на новом для вас типе двигателя и особенностях управления.

Тренер должен иметь приличные габариты. Так как скорости на реактивных моделях в 180-200 км/ч - само собой разумеющиеся, то ваша модель будет очень быстро удаляться на приличные расстояния. Поэтому за моделью должен быть обеспечен хороший визуальный контроль. Лучше, если турбина на тренере крепится открыто и сидит не очень высоко по отношению к крылу.

Хорошим примером, какой тренер НЕ ДОЛЖЕН быть, является самый распространённый тренер – «Kangaroo». Когда Фирма FiberClassics (сегодня Composite-ARF) заказывала эту модель, то в основе концепта была заложена в первую очередь продажа турбин "София", и как важный аргумент для моделистов, что сняв крылья с модели, её можно использовать в качестве испытательного стенда. Так, в общем, оно и есть, но производителю хотелось показать турбину, как на витрине, поэтому и крепится турбина на своеобразном «подиуме». Но так как вектор тяги оказался приложен намного выше ЦТ модели, то и сопло турбины пришлось задирать кверху. Несущие качества фюзеляжа были этим почти полностью съедены, плюс малый размах крыльев, что дало большую нагрузку на крыло. От других предложенных тогда решений компоновки заказчик отказался. Только использование Профиля ЦАГИ-8, ужатого до 5% дало более-менее приемлемые результаты. Кто уже летал на Кенгуру, тот знает, что эта модель для очень опытных пилотов.

Учитывая недостатки Кенгуру, был создан спортивный тренер для более динамичных полётов «HotSpot». Эту модель отличает более продуманная аэродинамика, и летает «Огонёк» намного лучше.

Дальнейшим развитием этих моделей стал «BlackShark». Он рассчитывался на спокойные полёты, с большим радиусом разворотов. С возможностью широкого спектра пилотажа, и в то же время, с хорошими парительными качествами. При выходе из строя турбины, эту модель можно посадить как планер, без нервов.

|

|

|

Как видите, развитие тренеров пошло по пути увеличения размеров (в разумных пределах) и уменьшении нагрузки на крыло!

Так же отличным тренером может служить австрийский набор из бальзы и пенопласта, Super Reaper. Стоит он 398 Евро. В воздухе модель выглядит очень хорошо. Вот мой самый любимый видеоролик из серии Супер Рипер: http://www.paf-flugmodelle.de/spunki.wmv

Но чемпионом по низкой цене на сегодняшний день является «Spunkaroo». 249 Евро! Очень простая конструкция из бальзы, покрытой стеклотканью. Для управления моделью в воздухе достаточно всего двух сервомашинок!

|

|

|

Раз уж зашла речь о сервомашинках, надо сразу сказать, что стандартным трехкилограммовым сервам в таких моделях делать нечего! Нагрузки на рули у них огромные, поэтому ставить надо машинки с усилием не меньше 8 кг!

Подведём итог

Естественно у каждого свои приоритеты, для кого-то это цена, для кого-то готовый продукт и экономия времени.

Самым быстрым способом завладеть турбиной, это просто её купить! Цены на сегодняшний день для готовых турбин класса 8 кг тяги с электроникой начинаются от 1525 Евро. Если учесть, что такой двигатель можно сразу без проблем брать в эксплуатацию, то это совсем не плохой результат.

Наборы, Kit-ы. В зависимости от комплектации, обычно набор из спрямляющей системы компрессора, крыльчатки компрессора, не просверленного колеса турбины и спрямляющей ступени турбины, в среднем стоит 400-450 Евро. К этому надо добавить, что всё остальное надо либо покупать, либо изготовить самому. Плюс электроника. Конечная цена может быть даже выше, чем готовая турбина!

На что надо обратить внимание при покупке турбины или kit-ов – лучше, если это будет разновидность KJ-66. Такие турбины зарекомендовали себя как очень надёжные, да и возможности поднятия мощности у них ещё не исчерпаны. Так, часто заменив камеру сгорания на более современную, или поменяв подшипники и установив спрямляющие системы другого типа, можно добиться прироста мощности от нескольких сот грамм до 2 кг, да и разгонные характеристики часто намного улучшаются. К тому же, этот тип турбин очень прост в эксплуатации и ремонте.

Подведём итог, какого размера нужен карман для постройки современной реактивной модели по самым низким европейским ценам:

- Турбина в сборе с электроникой и мелочами - 1525 Евро

- Тренер с хорошими полётными качествами - 222 Евро

- 2 сервомашинки 8/12 кг - 80 Евро

- Приёмник 6 каналов - 80 Евро

Итого, Ваша мечта : около 1900 Евро или примерно 2500 зелёных президентов!

Пилотирование самолетов стало увлечением, объединившим взрослых и детей со всего мира. Но с развитием данного развлечения развиваются и движители для мини самолетов. Самый многочисленный двигатель для самолетов такого типа является электрический. Но с недавних пор на арене двигателей для RC авиамоделей появились реактивные двигатели (РД).

Они постоянно дополняется всевозможными инновациями и придумками конструкторов. Задача перед ними стоит довольно сложная, но возможная. После создания одной из первых моделей уменьшенного двигателя, которая стала значимой для авиамоделирования, в 1990-х годах изменилось многое. Первый ТРД был 30 см в длину, около 10 см в диаметре и весом в 1,8 кг, но за десятки лет, у конструкторов получилось создать более компактную модель. Если основательно взяться за рассмотрение их строения, то можно поубавить сложностей и рассмотреть вариант создания собственного шедевра.

Устройство РД

Турбореактивные двигатели (ТРД) работают благодаря расширению нагретого газа. Это самые эффективные двигатели для авиации, даже мини работающие на углеродном топливе. С момента появления идеи создания самолета без пропеллера, идея турбины стала развиваться во всем обществе инженеров и конструкторов. ТРД состоит из следующих компонентов:

- Диффузор;

- Колесо турбины;

- Камера сгорания;

- Компрессор;

- Статор;

- Конус сопла;

- Направляющий аппарат;

- Подшипники;

- Сопло приема воздуха;

- Топливная трубка и многое другое.

Принцип работы

В основе строения турбированного двигателя лежит вал, который крутится при помощи тяги компрессора и нагнетает быстрым вращением воздух, сжимая его и направляя из статора. Попав в более свободное пространство, воздух сразу же начинает расширяться, пытаясь обрести привычное давление, но в камере внутреннего сгорания он подогревается топливом, что заставляет его расшириться еще сильней.

Единственный путь для выхода воздух под давлением - выйти из крыльчатки. С огромной скоростью он стремится на свободу, направляясь в противоположную от компрессора сторону, к крыльчатке, которая раскручивается мощным потоком, и начинает быстро вращаться, придавая тяговой силы всему движку. Часть полученной энергии начинает вращать турбину, приводя в действие компрессор с большей силой, а остаточное давление освобождается через сопло двигателя мощным импульсом, направленным в хвостовую часть.

Чем больше воздуха нагревается и сжимается, тем сильней нагнетаемое давление, и температура внутри камер. Образовываемые выхлопные газы раскручивают крыльчатку, вращают вал и дают возможность компрессору постоянно получать свежие потоки воздуха.

Виды управления ТРД

Существует три вида управления двигателем:

Виды двигателей для авиамоделей

Реактивные двигатели на авиамодели бывают нескольких основных типов и двух классов: воздушно-реактивные и ракетные . Некоторые из них устарели, другие слишком затратные, но азартные любители управляемых авиамоделей пытаются опробовать новый двигатель в действии. Со средней скоростью полета в 100 км/час авиамодели становятся только интересней для зрителя и пилота. Популярнейшие типы двигателя отличаются для управляемых и стендовых моделей, в силу разного КПД, веса и тяги. Всего типов в авиамоделировании немного:

- Ракетный;

- Прямоточный воздушно-реактивный (ПРВД);

- Пульсирующий воздушно-реактивный (ПуРВД);

- Турбореактивный (ТРД);

Ракетный используется только на стендовых моделях, и то довольно редко. Его принцип работы отличается от воздушно-реактивного. Основным параметром здесь выступает удельный импульс. Популярен из-за отсутствия необходимости взаимодействия с кислородом и возможности работы в невесомости.

Прямоточный сжигает воздух из окружающей среды, который всасывается из входного диффузора в камеру сгорания. Воздухозаборник в этом случае направляет кислород в двигатель, который благодаря внутреннему строению заставляет нагнетать давление у свежего потока воздуха. Во время работы, воздух подходит к воздухозаборнику со скоростью полета, но во входном сопле она резко уменьшается в несколько раз. За счет замкнутого пространства нагнетается давление, которое при смешивании с топливом выплескивает из обратной стороны выхлоп с огромной скоростью.

Пульсирующий работает идентично прямоточному, но в его случае сгорание топлива непостоянное, а периодичное. При помощи клапанов топливо подается только в необходимые моменты, когда в камере сгорания начинает падать давление. В своем большинстве реактивный пульсирующий двигатель совершает от 180 до 270 циклов впрыскивания топлива в секунду. Чтобы стабилизировать состояние давления (3,5 кГ/см2), используется принудительная подача воздуха с помощью насосов.

Турбореактивный двигатель,

устройство которого вы рассматривали выше, обладает самым скромным расходом топлива, за счет чего и ценятся. Единственным их минусов является низкое соотношение веса и тяги. Турбинные РД позволяют развить скорость модели до 350 км/ч, при этом холостой ход двигателя держится на уровне 35 000 оборотов в минуту.

Технические характеристики

Важным параметром, заставляющим авиамодели летать, является тяга. Она обеспечивает хорошую мощность, способную поднимать в воздух большие грузы. Тяга у старых и новых двигателей отличается, но у моделей, созданных по чертежам 1960-х годов, работающих на современном топливе, и модернизированных современными приспособлениями, КПД и мощность существенно возрастают.

В зависимости от типа РД, характеристики, как и принцип работы, могут отличаться, но всем им для запуска необходимо создать оптимальные условия. Запускаются двигатели при помощи стартера — других двигателей, преимущественно электрических, которые прикрепляются к валу двигателя перед входных диффузором, либо запуск происходит раскручиванием вала с помощью сжатого воздуха, подаваемого на крыльчатку.

двигателя GR-180

На примере данных из технического паспорта серийного турбореактивного двигателя GR-180

можно увидеть фактические характеристики рабочей модели:

Тяга:

180N при 120 000 об/мин, 10N при 25 000 об/мин

Диапазон оборотов:

25 000 — 120 000 об/мин

Температура выхлопного газа:

до 750 C°

Скорость истечения реактивной струи:

1658 км/ч

Расход топлива:

585мл/мин (при нагрузке), 120мл/мин (холостой ход)

Масса:

1.2кг

Диаметр:

107мм

длина:

240мм

Использование

Основной сферой применения была и остается авиационная направленность

. Количество и размер разных типов ТРД для самолетов ошеломляет, но каждый из них особенный и применяется при необходимости. Даже в авиамоделях радиоуправляемых самолетов

время от времени появляются новые турбореактивные системы, которые представляются на всеобщий обзор зрителям выставок и соревнований. Внимание к его использованию позволяет существенно развивать способности двигателей, дополняя принцип работы свежими идеями. В последнее десятилетие парашютисты и спортсмены экстремального вида спорта вингсьют, интегрируют мини ТРД как источник тяги

для полета с применением костюм-крыло

из ткани для вингсьюта, в этом случае двигатели крепятся к ногам, или жесткого крыла

, надеваемого как рюкзак на спину, к которому и крепятся двигатели.

В последнее десятилетие парашютисты и спортсмены экстремального вида спорта вингсьют, интегрируют мини ТРД как источник тяги

для полета с применением костюм-крыло

из ткани для вингсьюта, в этом случае двигатели крепятся к ногам, или жесткого крыла

, надеваемого как рюкзак на спину, к которому и крепятся двигатели.

Еще одним перспективным направлением использования являются боевые беспилотники для военных

, на данный момент их активно используют в армии США.

Самым перспективным направлением использования мини ТРД — беспилотники для транспортировки товаров между городами и по миру.

Установка и подключение

Установка реактивного двигателя и его подключение к системе - процесс сложный. В единую цепь необходимо подключить топливный насос, перепускные и регулировочные клапана, бак и температурные датчики. В силу воздействия высоких температур, обычно используются соединения и топливные трубки с огнеупорным покрытием. Закрепляется все самодельными фитингами, паяльником и уплотнениями. Так как трубка может быть по размеру с головку иголки, соединение должно быть плотным и изолированным. Неправильное подключение может привести к разрушению или взрыву двигателя. Принцип соединения цепи на стендовых и летающих моделях отличается и должен выполняться согласно рабочим чертежам.

Преимущества и недостатки РД

Преимуществ у всех типов реактивных двигателей множество. Каждый из типов турбин применяется для определенных целей, которым не страшны его особенности. В авиамоделировании использование реактивного двигателя открывает двери в преодоление высоких скоростей и возможности маневрирования независимо от многих внешних раздражителей. В отличие от электро- и ДВС реактивные модели более мощные и позволяют проводить самолету в воздухе больше времени.

Выводы

Реактивные двигатели для авиамоделей могут иметь различную тягу, массу, структуру и внешний вид. Для авиамоделизма они всегда останутся незаменимы из-за высокой производительности и возможности применять турбину с использование разного топлива и принципа работы. Выбирая определенные цели, конструктор может корректировать номинальную мощность, принцип образования тяги и т. д., применяя разные виды турбин к разным моделям. Работа двигателя на сгорании топлива и нагнетании давления кислорода делает его максимально эффективным и экономичным от 0,145 кГ/л до 0,67 кГ/л, чего всегда добивались авиаконструкторы.

То сделать? Купить или сделать своими руками

Данный вопрос не простой. Так как турбореактивные двигатели, будь они полномасштабными или уменьшенными моделями, но они технически сложные устройства. Сделать из — задача не из простых. С другой стороны мини ТРД производят исключительно в США или странах Европы, поэтому и цена у них в среднем 3000 долларов, плюс минус 100 баксов. Так что покупка готового турбореактивного двигателя вам обойдется с учетом пересылки и всех сопутствующих патрубков и систем 3500 долларов. Цену мощете сами посмотреть, достаточно загуглить «турбореактивный двигатель Р180-RX»

Поэтому в современных реалиях лучше подойти к этому делу следующим образом — что называется сделать своими руками. Но это не совсем верная трактовка, скорее отдать работу подрядчикам. Двигатель состоит из механической и электронной части. Компоненты для электронной части движителя покупаем в Китае, механическую часть заказываем у местных токарей, но для этого необходимы чертежи или 3D модели и в принципе механическая часть у вас в кармане.

Электронная часть

Контроллер поддержания режимов двигателя можно собрать на Arduino. Для этого нужен прошитый Arduino чип, датчики — датчик оборотов и датчик температуры и исполнительные механизмы, регулируемая электроникой заслонка подачи топлива. Чип можно прошить самому, если знаете языки программирования, либо обратиться на форум для ардуинщиков за услугой.

Механическая часть

С механикой все интереснее все запчасти в теории вам могут изготовить токаря и фрезеровщики, проблема вся в том, что для этого нужно их специально искать. Не проблема найти токаря, который изготовит вал и втулку вала, а вот все остальное. Самая сложная деталь в изготовлении — это колесо центробежного компрессора. Оно изготовляется либо отливкой. либо на 5 координатном фрезерном станке. Самый простой способ заполучить крыльчатку центробежного насоса это ее купить, как зап часть для турбонагнетателя ДВС автомобиля. И уже под нее ориентировать все остальные детали.

Многие конструкторы авиадвигателей были уверены, что построить настоящий турбореактивный двигатель для авиамоделей невозможно даже теоретически. Тем не менее такие двигатели не только существуют, но и летают более десяти лет.

Александр Грек

МиГ-29 — один из самых популярных самолетов среди «реактивных» авиамоделистов. Эта любовь объясняется превосходной аэродинамикой прототипа

Самый сложный в мире набор для сборки реактивной модели МиГ-29 с двумя турбореактивными двигателями и гидравлической системой уборки шасси выпускает немецкая компания Composite-ARF. На разработку и доводку модели было потрачено три года. Цена набора без двигателей и радиоуправления — 8 500 евро. Точность изготовления моделей просто фантастическая! Скрупулезно имитируется все, вплоть до окалины на соплах истребителя

Jetcat P-160: серийный модельный турбореактивный авиадвигатель с отклоняемым вектором тяги и, собственно, тягой в 16 кг

Если бы не пилот рядом, реактивную модель на фотографии можно было бы легко принять за настоящий самолет

Накачка самолетной пневматической системы

Если бы не чемоданчики и люди на взлетной полосе, все это можно было бы принять за фотографию очереди самолетов на рулежной дорожке обычного аэродрома

Для управления реактивным самолетом используется аппаратура с максимальным количеством каналов. Многие моделисты конструируют такие пульты самостоятельно. Рекордсмен среди серийных пультов — 14-канальная Futaba

Легенда в мире реактивного моделизма, конструктор из Германии Питер Михель, прославился созданием многомоторных турбореактивных моделей-копий больших пассажирских авиалайнеров: Concorde, Ил-62, Boeing-747, Airbus A-380. Финансируют постройку этих дорогостоящих летающих моделей либо производители самолетов, либо пассажирские авиакомпании

Наши чемпионы: команда RUSJET со своим рекордным самолетом, завоевавшие «серебро» на Чемпионате мира 2007

Новейший сверхманевренный МиГ-29ОВТ застыл на взлетной полосе, слегка шевеля соплами двигателей с отклоняемым вектором тяги. Затем раздался свист турбин, и, присев, самолет начал стремительный разбег по взлетной полосе военного аэродрома. Взлет — и он свечой ушел в небо, после чего на глазах восхищенных зрителей начал крутить фигуры высшего пилотажа: кобру Пугачева, колокол, двойной кульбит и другие, названия которым даже еще не придуманы. Выполнив программу, истребитель зашел на посадку и плавно подкатил к лучшему шоу-пилоту Италии Себастьяно Сильвестре. Лишь тут стало видно, что МиГ хвостовым оперением едва достает пилоту до пояса.

Пионеры с огнетушителями

Запуск первых модельных турбореактивных двигателей, рассказывает нам пионер этой техники в России Виталий Робертус, напоминал небольшой подвиг. Для запуска была строго необходима команда из четырех человек. Они обступали модель самолета, первый — держа в руках водолазный баллон со сжатым воздухом, второй — баллон с бытовым газом, третий — огнетушитель побольше, а четвертый, с пультом управления, был собственно пилотом. Последовательность запуска была следующей. Сначала сжатым воздухом дули на крыльчатку компрессора, раскручивая его до 3000 оборотов в минуту. Потом подавали газ и поджигали его, пытаясь получить устойчивое горение в камерах сгорания. После этого надо было умудриться переключиться на подачу керосина. Вероятность благополучного исхода была крайне мала. Как правило, в половине случаев случался пожар, вовремя не срабатывал огнетушитель, и от турбореактивной модели оставались одни головешки. Бороться с этим на первоначальном этапе пытались простыми методами — увеличив команду запуска еще на одного человека с дополнительным огнетушителем. Как правило, после просмотра видеозаписей таких подвигов энтузиазм потенциальных турбореактивных моделистов быстро испарялся.

Отец модельного ТРД

Рождению модельных турбореактивных авиадвигателей, как, впрочем, и полноразмерных, мы обязаны германским инженерам. Отцом микротурбин принято считать Курта Шреклинга, создавшего простой, технологичный и дешевый в производстве двигатель еще лет двадцать назад. Примечательно, что он в деталях повторял первый немецкий турбореактивный двигатель HeS 3, созданный Пабстом фон Охайном в далеком 1939 году (см. статью на стр. 46). Одноконтурный центробежный компрессор, посаженный на один вал с одноконтурной же турбиной. Конструкция была сколь простой, столь и выдающейся. Шреклинг выбрал центробежный компрессор из-за простоты реализации и меньших требований по допускам — он обеспечивал вполне достаточное увеличение давления в 2,4−2,7 раза.

Крыльчатку компрессора Шреклинг делал из дерева (!), усиленного углеволокном. Самодельное колесо турбины было изготовлено из 2,5-миллиметровой жести. Настоящим инженерным откровением была камера сгорания с испарительной системой впрыска, где по змеевику длиной примерно в 1 м подавалось топливо. При длине всего в 260 мм и диаметре 110 мм двигатель весил 700 г и выдавал тягу в 30 Н! Это до сих пор самый тихий ТРД в мире, потому как скорость покидания газа в сопле двигателя составляла всего 200 м/с. Во все это верится с трудом — один человек в одиночку проделал путь, который на полстолетия раньше не могли осилить государства. Тем не менее двигатель Шреклинга был создан, на нем летали модели самолетов, и по лицензии производство наборов для самостоятельной сборки наладили несколько стран. Самым известным стал FD-3 австрийской фирмы Schneider-Sanchez.

Первыми полностью собранными серийными авиамодельными турбинами были JPX-Т240 французской фирмы Vibraye и японская J-450 Sophia Precision. Удовольствие было недешевым, одна «София» стоила в 1995 году $5800. И надо было обладать очень весомыми аргументами, чтобы доказать супруге, что турбина намного важнее, чем новая кухня, и что старое семейное авто вполне может протянуть еще пару лет, а вот с турбиной для самолетика ждать ну никак нельзя.

Почти космический корабль

Вторую революцию в мини-турбиностроении произвела немецкая компания JetCat. «Году в 2001-м в каком-то западном авиамодельном магазине мне в руки попался каталог Graupner, — вспоминает Виталий Робертус, — в нем я наткнулся на описание JetCat P-80 — турбины с автоматическим запуском. ‘Щелкните выключателем на передатчике, через 45 секунд турбина сама раскрутится, заведется и передаст управление на передатчик", уверял каталог. В общем, не поверив, но набрав необходимые $2500, я вернулся в Россию счастливым обладателем первого в стране модельного турбореактивного двигателя. Был счастлив несказанно, будто купил собственный космический корабль! Но самое главное — каталог не врал! Турбина действительно запускалась единственной кнопкой».

Умная турбина

Главное ноу-хау немецкой компании — электронный блок управления турбиной, разработанный Херстом Ленерцем. Как же работает современная авиационная турбина?

JetCat добавила к уже стандартной турбине Шреклинга электрический стартер, датчик температуры, оптический датчик оборотов, насос-регулятор и электронные «мозги», которые заставили все это вместе работать. После подачи команды на запуск первым включается электрический стартер, который и раскручивает турбину до 5000 оборотов. Далее через шесть форсунок (тоненькие стальные трубочки диаметром 0,7 мм) в камеру сгорания начинает поступать газовая смесь (35% пропана и 65% бутана), которая поджигается обычной авиамодельной калильной свечой. После появления устойчивого фронта горения в форсунки одновременно с газом начинает подаваться керосин. По достижении 45 000−55 000 оборотов в минуту двигатель переходит только на керосин. Затем опускается на малые (холостые) обороты (33 000−35 000). На пульте загорается зеленая лампочка — это означает, что бортовая электроника передала управление турбиной на пульт радиоуправления. Все. Можно взлетать.

Последний писк микротурбинной моды — замена авиамодельной калильной свечи на специальное устройство, распыляющее керосин, который, в свою очередь, воспламеняет раскаленная спираль. Подобная схема позволяет и вовсе отказаться от газа при старте. У такого двигателя два недостатка: увеличение цены и потребления электроэнергии. Для сравнения: керосиновый старт потребляет 700−800 мАч аккумулятора, а газовый — 300−400 мАч. А на борту самолета, как правило, стоит литий-полимерный аккумулятор емкостью в 4300 мАч. Если использовать газовый старт, то перезаряжать его в течение дня полетов не потребуется. А вот в «керосиновом» случае придется.

Внутренности

Реактивные самолеты стоят особняком в мире авиамоделизма, федерация реактивной авиации даже не входит в FAI. Причин много: и сами пилоты помоложе, и «входной билет» подороже, и скорости повыше, и самолеты посложнее. Турбинные самолеты маленькими не бывают — 2−2,5 м в длину. Турбореактивные двигатели позволяют развивать скорость от 40 до 350 км/ч. Можно и быстрее, но тогда непонятно, как управлять. Обычная скорость пилотирования составляет 200−250 км/ч. Взлет осуществляется на скорости 70−80 км/ч, посадка — 60−70 км/ч.

Такие скорости диктуют совершенно особые требования по прочности — большинство элементов конструкции в 3−4 раза прочнее, чем в поршневой авиации. Ведь нагрузка растет пропорционально квадрату скорости. В реактивной авиации разрушение неправильно рассчитанной модели прямо в воздухе — вполне обычное явление. Огромные нагрузки диктуют и специфические требования к рулевым машинкам: начиная от силы в 12−15 кгс до 25 кгс на щитках и закрылках.

Механизация самолета — отдельный разговор. Без механизации крыла скорость при посадке может составить 120−150 км/ч, что почти наверняка грозит потерей самолета. Поэтому реактивные самолеты оборудуют как минимум закрылками. Как правило, есть воздушный тормоз. На наиболее сложных моделях устанавливают и предкрылки, которые работают как при взлете-посадке, так и в полете. Шасси — разумеется, убирающееся — снабжается дисковыми или барабанными тормозами. Иногда на самолеты ставят тормозные парашюты.

Все это требует множества сервомашинок, которые потребляют массу электроэнергии. Сбой в питании почти наверняка приводит к катастрофе модели. Поэтому вся электропроводка на борту дублируется, дублируются и источники питания: их, как правило, два по 3−4 А. Плюс — отдельный аккумулятор для запуска двигателей.

Даже целая батарея сервомашинок не решает все самолетные проблемы: щитки, шасси, створки шасси и другие сервисные механизмы снабжены электронными клапанами, секвенсерами и пневмоприводами, которые запитываются от бортового баллона со сжатым воздухом в 6−8 атмосфер. Как правило, полной зарядки хватает на 5−6 выпусков шасси в воздухе.

На очень сложных и тяжелых моделях пневматика уже не работает — не хватает давления воздуха. На них применяют гидравлические тормозные системы и системы уборки шасси. Для этого на борту устанавливается небольшой насос, поддерживающий постоянное давление в системе. С чем так пока и не могут справиться моделисты, так это с постоянным подтеканием миниатюрных гидравлических систем.

Из коробки

Реактивные авиамодели — хобби не для начинающих и даже не для продвинутых авиамоделистов, а для профессионалов. Слишком велика цена ошибки, слишком трудно ее не совершить. Виталий, например, за пять лет разбил десять моделей. А ведь он серебряный призер чемпионата мира!

Самостоятельное изготовление готовой модели — дело дорогое, долгое (около трех лет) и кропотливое. Это практически изготовление настоящего самолета: с чертежами, аэродинамическими трубами и экспериментальными прототипами. Как правило, делают копии хорошо летавших «взрослых» самолетов в масштабе от 1:4 до 1:9, тут главное — уложиться в конечный размер от двух до трех метров. Простая копия летать будет плохо, если вообще будет летать — в аэродинамике простое масштабирование не работает. Поэтому, сохраняя пропорции, полностью пересчитывают профили крыла, рулевые поверхности, воздухозаборники и т. д. — недаром многие из реактивных моделистов заканчивали Московский авиационный институт. Но даже тщательный расчет не спасает от ошибок — требуется разбить от трех до пяти прототипов, прежде чем модель будет «вылизана». Первый прототип теряют, как правило, из-за проблем с центровкой, второй — с рулевыми поверхностями, прочностью и т. д.

Впрочем, большинство авиамоделистов собирают модели не для того, чтобы их строить, а для того, чтобы летать. Поэтому очень удачные модели тиражируются на современных заводах и продаются в качестве наборов для самостоятельной сборки. Самый авторитетный производитель — немецкая компания Composite-ARF, на заводе которой корпуса и крылья изготавливают на самом настоящем конвейере с немецким же качеством. В тройку лидеров также входят германо-венгерский AIRWORLD и американский BVM Jets. Сделанные из самых современных материалов — стекло- и углепластика, — наборы для изготовления турбореактивных самолетов по стоимости на порядок отличаются от аналогичных наборов для поршневого авиамоделизма: цены стартуют от Є2000. При этом, чтобы из набора сделать летающую модель, надо затратить огромное количество сил — новичкам это просто не под силу. Но оно и понятно — это же самый настоящий современный самолет. На соревнованиях, например, уже никого не удивишь моделями с двигателями с отклоняемыми векторами тяги. В отличие, увы, от строевых воинских частей, где таких самолетов днем с огнем не сыщешь.

Наши чемпионы

Реактивные авиамоделисты — это особая всемирная тусовка. Их главная организация, Международный комитет по реактивным моделям IJMC, раз в два года устраивает главное реактивное шоу — чемпионат мира. Впервые российская команда RUSJET принимала в нем участие в 2003 году в Южной Африке (50 участников). Потом была Венгрия-2005 (73 участника) и в этом году Северная Ирландия (100 участников).

IJMC, пожалуй, самая неформальная модельная ассоциация — кстати, не имеющая ничего общего с поршнево-планерной FAI. Попытка объединиться была, но после встречи стороны расстались без сожалений. «Реактивный комитет» более молодой и амбициозный, делает основной упор на шоу, «старенький» FAI — приверженец классики. Собственно, поэтому соревнования IJMC собирают свыше ста участников, а в некоторых древних дисциплинах FAI выступает пяток спортсменов. Но оставим разногласия федерациям, а сами вернемся к реактивной авиации.

Наиболее эффектный чемпионат мира по радиоуправляемым моделям-копиям проходит в два этапа, на каждом из них участник набирает 50% очков. Первый — это стендовая оценка модели, где судьи дотошно оценивают соответствие оригиналу, сравнивая выставленную модель с чертежами и фотографиями. Кстати, на последнем чемпионате мира, проходившем в Северной Ирландии с 3 по 15 июля 2007 года, наша команда RUSJET с копией BAe HAWK TMk1A 208 SQUADRON RAF Valley 2006 Display Team (таково полное название) на стенде набрала наибольшее количество очков. Но все, конечно, решают полеты. Каждый участник выполняет три зачетных полета, из которых два лучших идут в итоговый зачет. Не каждый самолет доживает до итогового зачета. В Африке разбились восемь моделей, в Венгрии — четыре, на нынешнем чемпионате — две. Кстати, RUSJET на своих первых двух чемпионатах потеряла модели как раз в катастрофах. Тем более значительным выглядит наше второе место в чемпионате мира этого года, где российским пилотам удалось перелетать немцев — непререкаемых авторитетов в малой реактивной авиации. «Это все равно что на ‘Формуле-1" объехать Шумахера», — говорит пилот RUSJET Виталий Робертус.

Ну что, понравилось? А ведь еще существуют турбовинтовые модели самолетов и турбореактивные вертолеты. Не верите? Я сам видел.

статью о том, как сделать реактивный двигатель своими руками .

Внимание ! Строительство собственного реактивного двигателя может быть опасным. Настоятельно рекомендуем принять все необходимые меры предосторожности при работе с поделкой , а также проявлять крайнюю осторожность при работе с инструментами. В самоделке заложены экстремальные суммы потенциальной и кинетической энергии (взрывоопасное топливо и движущие части), которые могут нанести серьёзные травмы во время работы газотурбинного двигателя. Всегда проявляйте осторожность и благоразумие при работе с двигателем и механизмами и носите соответствующую защиту глаз и слуха. Автор не несёт ответственности за использование или неправильную трактовку информации, содержащейся в настоящей статье.

Шаг 1: Прорабатываем базовую конструкцию двигателя

Начнём процесс сборки двигателя с 3Д моделирования. Изготовление деталей с помощью ЧПУ станка значительно облегчает процесс сборки и уменьшает количество часов, которые будут потрачены на подгонку деталей. Главное преимущество при использовании 3D процессов – это способность видеть, как детали будут взаимодействовать вместе до того момента, как они будут изготовлены.

Если вы хотите изготовить действующий двигатель, обязательно зарегистрируйтесь на форумах соответствующей тематики. Ведь компания единомышленников значительно ускорить процесс изготовления самоделки и значительно повысит шансы на удачный результат.

Шаг 2:

Будьте внимательны при выборе турбокомпрессора! Вам нужен большой «турбо» с одной (не разделенной) турбиной. Чем больше турбокомпрессор, тем больше будет тяга готового двигателя. Мне нравятся турбины с крупных дизельных двигателей.

Как правило, важен не столько размер всей турбины, как размер индуктора. Индуктор – видимая область лопаток компрессора.

Турбокомпрессор на картинке – Cummins ST-50 с большого 18 колесного грузовика.

Шаг 3: Вычисляем размер камеры сгорания

В шаге приведено краткое описания принципов работы двигателя и показан принцип по которому рассчитываются размеры камеры сгорания (КС), которую необходимо изготовить для реактивного двигателя.

В камеру сгорания (КС) поступает сжатый воздух (от компрессора), который смешивается с топливом и воспламеняется. «Горячие газы» выходят через заднюю часть КС перемещаясь по лопастям турбины, где она извлекает энергию из газов и преобразует её в энергию вращения вала. Этот вал крутит компрессор, что прикреплён к другому колесу, что выводит большую часть отработанных газов. Любая дополнительная энергия, которая остаётся от процесса прохождения газов, создаёт тягу турбины. Достаточно просто, но на самом деле немного сложно всё это построить и удачно запустить.

Камера сгорания изготовлена из большого куска стальной трубы с крышками на обеих концах. Внутри КС установлен рассеиватель. Рассеиватель – эта трубка, что сделана из трубы меньшего диаметра, которая проходит через всю КС и имеет множество просверленных отверстий. Отверстия позволяют сжатому воздуху заходить в рабочий объём и смешиваться с топливом. После того, как произошло возгорание, рассеиватель снижает температуру воздушного потока, который входит в контакт с лопастями турбины.

Для расчета размеров рассеивателя просто удвойте диаметр индуктора турбокомпрессора. Умножьте диаметр индуктора на 6, и это даст вам длину рассеивателя. В то время как колесо компрессора может быть 12 или 15 см в диаметре, индуктор будет значительно меньше. Индуктор из турбин (ST-50 и ВТ-50 моделей) составляет 7,6 см в диаметре, так что размеры рассеивателя будут: 15 см в диаметре и 45 см в длину. Мне хотелось изготовить КС немного меньшего размера, поэтому решил использовать рассеиватель диаметром 12 см с длиной 25 см. Я выбрал такой диаметр, прежде всего потому, что размеры трубки повторяют размеры выхлопной трубы дизельного грузовика.

Поскольку рассеиватель будет располагаться внутри КС, рекомендую за отправную точку взять минимальное свободное пространство в 2,5 см вокруг рассеивателя. В моём случае я выбрал 20 см диаметр КС, потому что она вписывается в заранее заложенные параметры. Внутренний зазор будет составлять 3,8 см.

Теперь у вас есть примерные размеры, которые уже можно использовать при изготовлении реактивного двигателя. Вместе с крышками на концах и топливными форсунками – эти части в совокупности будут образовывать камеру сгорания.

Шаг 4: Подготовка торцевых колец КС

Закрепим торцевые кольца с помощью болтов. С помощью данного кольца рассеиватель будет удерживаться в центра камеры.

Наружный диаметр колец 20 см, а внутренние диаметры 12 см и 0,08 см соответственно. Дополнительное пространство (0,08 см) облегчит установку рассеивателя, а также будет служить в качестве буфера для ограничения расширений рассеивателя (во время его нагрева).

Кольца изготавливаются из 6 мм листовой стали. Толщина 6 мм позволит надежно приварить кольца и обеспечить стабильную основу для крепления торцевых крышек.

12 отверстий для болтов, которые расположены по окружности колец, обеспечат надежное крепление при монтаже торцевых крышек. Следует приварить гайки на заднюю часть отверстий, чтобы болты могли просто ввинчиваться прямо в них. Всё это придумано только из-за того, что задняя часть будет недоступна для гаечного ключа. Другой способ– это нарезать резьбу в отверстиях на кольцах.

Шаг 5: Привариваем торцевые кольца

Для начала нужно укоротить корпус до нужной длины и выровнять всё должным образом.

Начнём с того, что обмотаем большой лист ватмана вокруг стальной трубы так, чтобы концы сошлись друг с другом и бумага была сильно натянута. Из него сформируем цилиндр. Наденьте ватман на один конец трубы так, чтобы края трубы и цилиндра из ватмана заходили заподлицо. Убедитесь, что там будет достаточно места (чтобы сделать отметку вокруг трубы), так чтобы вы могли сточить металл заподлицо с отметкой. Это поможет выровнять один конец трубы.

Далее следует измерить точные размеры камеры сгорания и рассеивателя. С колец, которые будут приварены, обязательно вычтите 12 мм. Так как КС будет в длину 25 см, учитывать стоит 24,13 см. Поставьте отметку на трубе, и воспользуйтесь ватманом, чтобы изготовить хороший шаблон вокруг трубы, как делали раньше.

Отрежем лишнее с помощью болгарки. Не волнуйтесь о точности разреза. На самом деле, вы должны оставить немного материала и очистить его позже.

Сделаем скос с обеих концов трубы(чтобы получить хорошее качество сварного шва). Воспользуемся магнитными сварочными зажимами, чтобы отцентровать кольца на концах трубы и убедиться, что они находятся на одном уровне с трубой. Прихватите кольца с 4-х сторон, и дайте им остыть. Сделайте сварной шов, затем повторите операции с другой стороны. Не перегревайте металл, так вы сможете избежать деформации кольца.

Когда оба кольца приварены, обработайте швы. Это необязательно, но это сделает КС более эстетичной.

Шаг 6: Изготавливаем заглушки

Для завершения работ по КС нам понадобится 2 торцевые крышки. Одна крышка будет располагаться на стороне топливного инжектора, а другая будет направлять горячие газы в турбину.

Изготовим 2 пластины того же диаметра что и КС (в моём случае 20,32 см). Просверлите 12 отверстий по периметру для болтов и выровняйте их с отверстиями на конечных кольцах.

На крышке инжектора нужно сделать только 2 отверстия. Одно будет для топливного инжектора, а другое для свечи зажигания. В проекте используется 5 форсунок (одна в центре и 4 вокруг неё). Единственное требование – инжекторы должны располагаться таким образом, чтобы после окончательной сборки они оказались внутри рассеивателя. Для нашей конструкции – это означает, что они должны помещаться в центре 12 см круга в середине торцевой крышки. Просверлим 12 мм отверстия для монтажа форсунок. Сместимся чуть-чуть от центра, чтобы добавить отверстие для свечи зажигания. Отверстие должно быть просверлено для 14 мм х 1,25 мм нити, которая будет соответствовать свече зажигания. Конструкция на картинке будет иметь 2 свечи (одна про запас, если первая выйдет из строя).

Из крышки инжектора торчат трубы. Они изготовлены из труб диаметром 12 мм (внешний) и 9,5 мм (внутренний диаметр). Их обрезают до длины 31 мм, после чего на краях делают скосы. На обеих концах будет 3 мм резьба. Позже они будут свариваться вместе с 12 мм трубками, выступающими с каждой стороны пластины. Подача топлива будет осуществляться с одной стороны а инжекторы будут вкручены с другой.

Для того, чтобы сделать вытяжной колпак, нужно будет вырезать отверстие для «горячих газов». В моем случае, размеры повторяют размеры входного отверстия турбины. Небольшой фланец должен иметь те же размеры, что и открытая турбина, а также, плюс четыре отверстия для болтов, чтобы закрепить его на ней. Торцовый фланец турбины может быть сварен вместе из простого прямоугольного короба, который будет идти между ними.

Переходный изгиб следует сделать из листовой стали. Свариваем детали вместе. Необходимо, чтобы сварные швы шли по наружной поверхности. Это нужно для того, чтобы воздушный поток не имел никаких препятствий и не создавалась турбулентность внутри сварных швов.

Шаг 7: Собираем всё вместе

Начните с закрепления фланца и заглушек (выпускного коллектора) на турбине. Тогда закрепите корпус камеры сгорания и, наконец, крышку инжектора основного корпуса. Если вы всё сделали правильно, то ваша поделка должна быть похожа на вторую картинку ниже.

Важно отметить, что турбинные и компрессорные секции можно вращать относительно друг друга, ослабив зажимы в середине.

Исходя из ориентации частей, нужно будет изготовить трубу, которая соединит выпускное отверстие компрессора с корпусом камеры сгорания. Эта труба должна быть такого же диаметра, как выход компрессора, и в конечном счёте крепиться к нему шлангом соединителем. Другой конец нужно будет соединить заподлицо с камерой сгорания и приварить его на место, как только отверстие было обрезано. Для своей камеры, я использовать кусок согнутой 9 см выхлопной трубы. На рисунке ниже показан способ изготовления трубы, которая предназначена для замедления скорости воздушного потока перед входом в камеру сгорания.

Для нормальной работы нужна значительная степень герметичности, проверьте сварные швы.

Шаг 8: Изготавливаем рассеиватель

Рассеиватель позволяет воздуху входить в центр камеры сгорания, при этом сохранять и удерживать пламя на месте таким образом, чтобы оно выходило в сторону турбины, а не в сторону компрессора.

Отверстия имеют специальные названия и функции (слева направо). Небольшие отверстия в левой части являются основными, средние отверстия являются вторичными, и самые большие на правой стороне являются третичными.

- Основные отверстия подают воздух, который смешивается с топливом.

- Вторичные отверстия подают воздух, который завершает процесс сгорания.

- Третичные отверстия обеспечивают охлаждения газов до того, как они покинут камеру, таким образом, чтобы они не перегревали турбинных лопаток.

Чтобы сделать процесс расчета отверстия легким, ниже представлена , что будет делать работу за вас.

Поскольку наша камера сгорания 25 см в длину, необходимо будет сократить рассеиватель до этой длины. Я хотел бы предложить сделать её почти на 5 мм короче, чтобы учесть расширение металла, во время нагрева. Рассеиватель по-прежнему будет иметь возможность зажиматься внутри конечных колец и «плавать» внутри них.

Шаг 9:

Теперь у вас есть готовый рассеиватель, откройте корпус КС и вставьте его между кольцами, пока он плотно не войдет. Установите крышку инжектора и затяните болты.

Для топливной системы необходимо использовать насос, способный выдавать поток высокого давления (по меньшей мере 75 л/час). Для подачи масла нужно использовать насос способный обеспечить давление в 300 тис. Па с потоком 10 л/час. К счастью, один и тот же тип насоса можно использовать для обеих целей. Мое предложение Shurflo № 8000-643-236.

Представляю схему для топливной системы и системы подачи масла для турбины.

Для надежной работы системы рекомендую использовать систему регулируемого давления с установкой обходного клапана. Благодаря ему поток, который прокачивают насосы всегда будет полным, а любая неиспользованная жидкость будет возвращена в бак. Эта система поможет избежать обратного давления на насос (увеличит срок службы узлов и агрегатов). Система будет работать одинаково хорошо для топливных систем и системы подачи масла. Для масляной системы вам нужно будет установить фильтр и масляный радиатор (оба из них будут установлены в линию после насоса, но перед перепускным клапаном).

Убедитесь, что все трубы, идущие к турбине выполнены из «жесткого материала». Использование гибких резиновых шлангов может закончиться катастрофой.

Ёмкость для топлива может быть любого размера, а масленый бак должен удерживать по меньшей мере 4 л.

В своей масляной системе использовал полностью синтетическое масло Castrol. Оно имеет гораздо более высокую температуру воспламенения, а низкая вязкость поможет турбине в начале вращения. Для снижения температуры масла, необходимо использовать охладители.

Что касается системы зажигания, то подобной информации достаточно в интернете. Как говорится на вкус и цвет товарища нет.

Шаг 10:

Для начала поднимите давление масла до минимума 30 МПа. Наденьте наушники и продуйте воздух через двигатель воздуходувкой. Включите цепи зажигания и медленно подавайте топливо, закрывая игольчатый клапан на топливной системе до тех пор, пока не услышите «поп», когда камера сгорания заработает. Продолжайте увеличивать подачу топлива, и вы начнете слышать рёв своего нового реактивного двигателя.

Спасибо за внимание